Druk 3D – jak odpady z plastiku zamieniają się w filamenty?

Druk 3D może być nie tylko technologią wytwarzania prototypów, ale również sprzymierzeńcem ekologii. Branża coraz częściej sięga po surowce wtórne, przetwarzając plastikowe odpady na materiały do drukowania. Dzięki temu zużyty plastik zyskuje drugie życie, stając się tworzywem dla nowych wydruków przestrzennych. W efekcie zyskujemy podwójną korzyść – ograniczamy ilość odpadów i tworzymy innowacyjne produkty. W poniższym artykule przybliżymy sposób wykorzystania odpadów plastikowych.

Redakcja odpadytransport.pl

Potrzebujesz pomocy w transporcie i zagospodarowaniu odpadów?

Druk 3D z materiałów z odzysku – na czym to polega?

Idea druku 3D z materiałów z odzysku polega na wykorzystaniu przetworzonego plastiku jako surowca do wydruków. Zamiast korzystać wyłącznie z nowego filamentu, drukarki 3D mogą wykorzystywać filamenty wykonane z odpadów, takich jak zużyte opakowania czy nieudane wydruki. Co więcej, takie podejście wpisuje się w zasadę “reduce, reuse, recycle”. Plastik, który mógłby trafić na wysypisko, jest ponownie użyty do tworzenia kolejnych obiektów, co zmniejsza negatywny wpływ na środowisko.

Ponadto druk 3D sam w sobie jest procesem addytywnym (wykorzystuje całość materiału warstwa po warstwie), który generuje mniej odpadów niż tradycyjna produkcja ubytkowa, czyli na przykład wycinanie z większego kawałka plastiku pozostawiające niewykorzystane części. Użycie pozostałości z recyklingu dodatkowo zwiększa ekologiczność tej technologii. Oznacza to, że projektanci i inżynierowie mogą tworzyć prototypy oraz części użytkowe z poczuciem, że surowce pochodzą z odzysku, a więc mniej plastiku marnuje się w całym cyklu produkcyjnym. Dzięki temu druk 3D staje się nie tylko synonimem innowacji, ale i zrównoważonego rozwoju.

Jakie odpady wykorzystuje się w druku 3D?

Branża druku 3D wykorzystuje różnorodne odpady z tworzyw sztucznych, przekształcając je w przydatne materiały. Najpopularniejszym przykładem są butelki PET, które po odpowiednim przetworzeniu stają się źródłem filamentu PET do drukarek 3D. Na rynku dostępne są filamenty rPET, tworzone właśnie z przetopionych plastikowych butelek. Dzięki temu powszechne odpady, takie jak butelki po napojach, zyskują nowe zastosowanie zamiast zalegać na wysypiskach. Co więcej, nie tylko PET znajduje tu zastosowanie – również inne tworzywa sztuczne poddawane są recyklingowi w kontekście druku przyrostowego. Dodatkowo wykorzystuje się odpady powstające wewnątrz samej branży druku 3D, na przykład skrawki i nieudane wydruki z PLA czy ABS. Zamiast je wyrzucać, można je zmielić i ponownie przerobić na granulat, z którego powstanie nowy filament. Coraz więcej firm oferuje też materiały pochodzące z odpadów przemysłowych. Na przykład filament ABS marki Nobufil jest produkowany z plastiku odzyskanego z odpadów poprodukcyjnych procesów przemysłowych.

Dzięki takim inicjatywom odpady z fabryk (ścinki, wybrakowane elementy) otrzymują szansę na ponowne wykorzystanie. Warto również wspomnieć o innowacyjnych materiałach, takich jak filamenty z domieszką recyklingowanych sieci rybackich czy innych tworzyw. Początkowo traktowaliśmy je jako trudne odpady. Każdy z tych przykładów pokazuje, że w świecie druku 3D możemy przekształcić niemal każdy plastikowy odpad. Dzięki temu tworzymy surowiec do nowych zastosowań.

Jak odpady zamieniają się w filamenty do druku 3D?

Proces przetwarzania odpadów plastikowych na filamenty jest złożony. Producenci jednak coraz lepiej go opanowują. Najpierw odpady są segregowane i oczyszczane – istotne jest usunięcie etykiet, zanieczyszczeń i rozdzielenie tworzyw według rodzaju (np. osobno PET, osobno PLA). Następnie czysty plastik zostaje rozdrobniony na małe fragmenty, na przykład w formie płatków lub granulatu. Tak przygotowany regranulat trafia do specjalnej wytłaczarki (ekstrudera), gdzie jest topiony i formowany w cienką żyłkę filamentu o standardowej średnicy (np. 1,75 mm). Kluczowe jest utrzymanie jednakowej średnicy i chłodzenie powstającej nitki, po czym nawija się ją na szpulę gotowego filamentu.

Producent filamentu Fiberlogy podkreśla, że plastikowe odpady muszą przejść ścisłą selekcję, zanim staną się surowcem do druku – dzięki temu powstający filament zachowuje wysoką jakość. Wiele firm korzysta z doświadczeń recyklingu, aby zagwarantować powtarzalność i dobre właściwości nowego materiału. Ponadto powstają domowe i lokalne rozwiązania umożliwiające hobbystom recykling własnych odpadów. Coraz popularniejsze stają się kompaktowe maszyny, które pozwalają przetopić zużyte wydruki w nowy filament. Dzięki nim nawet w małej skali można zamknąć obieg materiałów – nieudany wydruk nie trafia do kosza, lecz staje się tworzywem do kolejnego projektu.

Jak odpady zamieniają się w proszek do druku 3D?

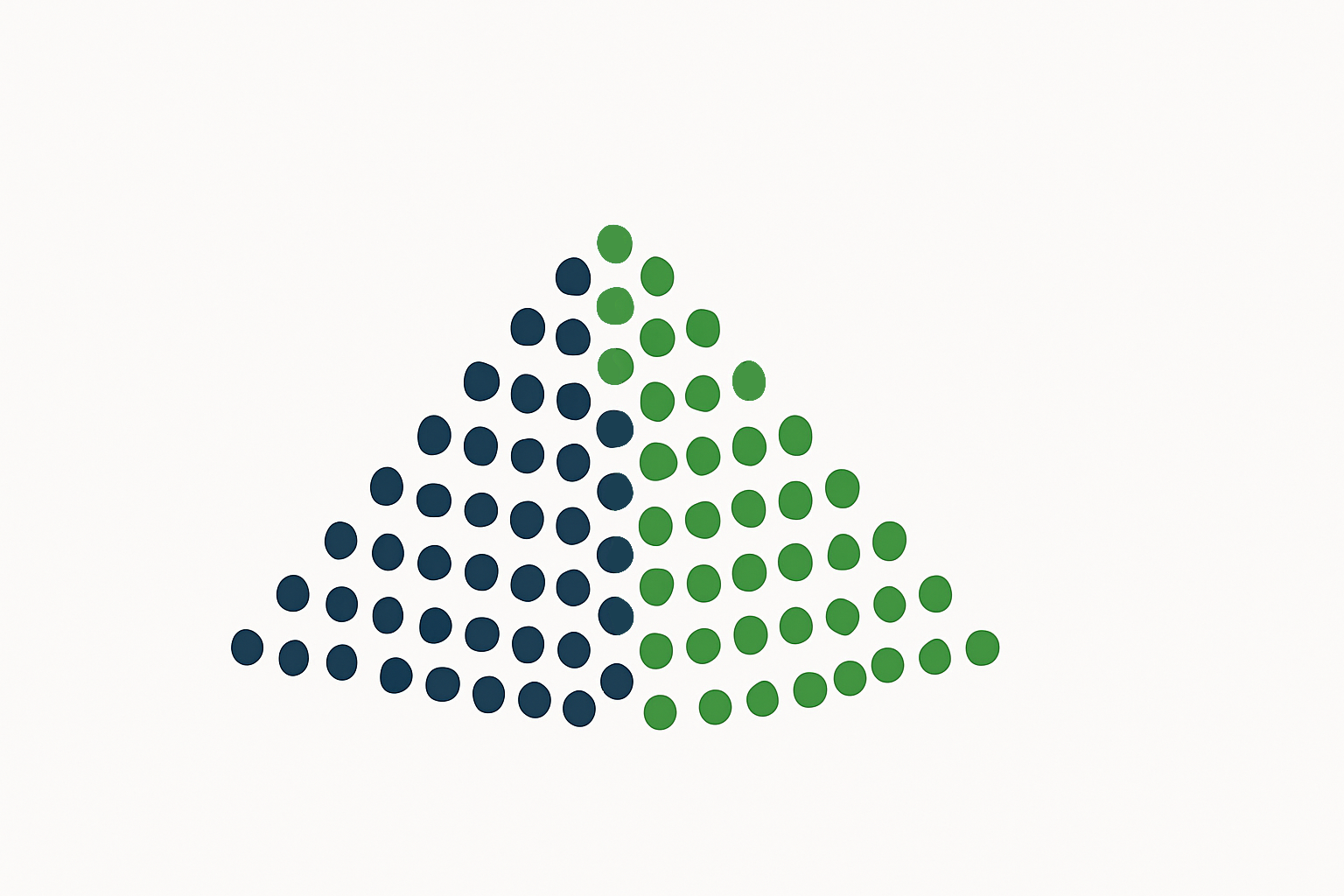

Nie tylko filamenty mogą powstawać z odpadów – trwają także prace nad recyklingiem proszków stosowanych w druku 3D. Zgodnie z danymi pochodzącymi z Politechniki Wrocławskiej Katedry Technologii Laserowych, po każdym cyklu druku pozostaje 70–80% niewykorzystanego proszku. Ten proszek ulega degradacji termicznej. Nie możemy w całości użyć go ponownie do kolejnego druku. Zazwyczaj miesza się część proszku zużytego z świeżym, ale i tak z każdą iteracją narasta ilość odpadu.

Dlatego naukowcy intensywnie poszukują metod regeneracji zużytych proszków. Wcześniej przytoczone dane pokazują przykład projektu badawczego PowdeReuse, który opracowuje technologię przywracania właściwości zużytemu proszkowi poliamidowemu, bez użycia szkodliwych rozpuszczalników.

Co więcej, firma 3devo opracowała rozwiązanie, które zamienia niewykorzystany proszek SLS w filament. Innym pionierskim projektem jest inicjatywa Forda i HP, które przetwarzają odpady proszkowe na części do samochodów ciężarowych – przykładowo komponenty do Forda F-250 okazały się lżejsze o 7% i tańsze o 10% od tradycyjnych.

Korzyści druku 3D opartego na surowcach wtórnych

Wykorzystanie surowców wtórnych w druku 3D przynosi szereg korzyści ekologicznych i ekonomicznych. Przede wszystkim ogranicza zanieczyszczenie plastikiem – każdy kilogram recyklingowanego filamentu to mniej odpadu na wysypisku. Ponadto zmniejsza się zapotrzebowanie na produkcję nowego tworzywa, co oszczędza zasoby naturalne i energię potrzebną do wytworzenia pierwotnego plastiku.

Według badań Prusa Research, filament z recyklingu obniża emisje CO₂ o ponad 50% w porównaniu z filamentem z czystego tworzywa. Co więcej, przetwarzanie zużytego plastiku na filament bywa mniej energochłonne – na przykład recykling ABS może zużyć ok. 54% mniej energii niż produkcja nowego filamentu ABS.

Warto podkreślić, że każda szpula filamentu z recyklingu to konkretna oszczędność. Oznacza mniej ropy naftowej wykorzystanej do syntezy tworzywa. Powoduje też mniej emisji z fabryk chemicznych i zmniejsza ilość odpadów wymagających składowania.

Dodatkowe korzyści mają charakter społeczno-gospodarczy. Firmy sięgające po ekologiczne filamenty mogą obniżyć koszty materiałów i wyróżnić się jako innowatorzy stawiający na zrównoważony rozwój. Recykling w druku 3D stymuluje też rozwój nowych technologii – pojawiają się start-upy i projekty badawcze szukające coraz lepszych metod przetwarzania odpadów (jak wspomniane rozwiązania do regeneracji proszku SLS czy domowe urządzenia do recyklingu filamentu).

Nowoczesne filamenty z surowców wtórnych zapewniają właściwości zbliżone do tradycyjnych materiałów. Na przykład filament R PLA marki Fiberlogy drukuje się równie łatwo jak zwykły PLA – warstwy dobrze się ze sobą łączą, a wydruki są trwałe. Podobnie części wytworzone z recyklingowanych proszków, jak klipsy Forda, osiągają wysoką wytrzymałość przy niższej masie.

Skup i zagospodarowanie odpadów do druku 3D

Aby druk 3D z recyklingu mógł się rozwijać, potrzebny jest efektywny system zbierania i dostarczania odpadów do ponownego przetworzenia. Coraz częściej powstają inicjatywy ułatwiające skup i zagospodarowanie plastikowych odpadów z myślą o branży druku 3D. Firmy recyklingowe nawiązują współpracę z producentami filamentów, zapewniając stały dopływ surowca wtórnego.

W Polsce działa platforma Odpadytransport.pl, która wspiera firmy w zarządzaniu odpadami i pozyskiwaniu surowców wtórnych. Można tam wypełnić prosty formularz, zaznaczając czy zleca się odbiór odpadów, czy poszukuje materiałów do recyklingu. Dzięki takiemu narzędziu producent filamentów lub inna firma z branży może zgłosić zapotrzebowanie na konkretny rodzaj odpadu (np. czysty PET, PLA z wydruków), a platforma pomaga znaleźć dostawcę tych surowców.

Tego typu rozwiązania znacznie ułatwiają zamknięcie obiegu materiałów – odpady stają się cennym towarem, a nie problemem. W efekcie cały ekosystem druku 3D oparty na surowcach wtórnych zyskuje solidne podstawy logistyczne i przyczynia się do bardziej odpowiedzialnej gospodarki materiałowej.

Druk 3D coraz częściej zamyka obieg plastiku: zamiast nowych tworzyw wykorzystuje odpady (butelki PET, skrawki PLA/ABS), a równolegle rozwijane są metody odzysku i regeneracji proszków SLS. Proces obejmuje segregację i mycie, rozdrabnianie do regranulatu oraz wytłaczanie filamentu o stałej średnicy; rośnie też dostępność rozwiązań lokalnych, które pozwalają hobbystom przerabiać własne odpady. Efekt to mniejszy ślad środowiskowy i realne oszczędności, a logistykę surowców w Polsce pomagają ogarnąć m.in. OdpadyTransport.pl oraz dedykowane wsparcie w transporcie i pozwoleniach.

Eksperci z OdpadyTransport.pl już od ponad dekady z powodzeniem pomagają firmom w zakresie organizacji przewozu odpadów i pozwoleń na transport odpadów. Jeśli masz jakiekolwiek pytania – skontaktuj się z nami!

FAQ — druk 3D z materiałów z odzysku

Powstaje z odpadów (PET, PLA, ABS), ma mniejszy ślad CO₂, a jakościowo i w druku nie odstaje od standardowych filamentów — jeśli wsad jest dobrze oczyszczony.

Butelki PET, nieudane wydruki, supporty, odpady poprodukcyjne z ABS/PLA, a nawet sieci rybackie czy proszki SLS.

Segregacja i mycie → rozdrabnianie → wytłaczanie w ekstruderze → kontrola jakości.

Zużyty miesza się ze świeżym lub regeneruje; część trafia do produkcji filamentów.

Mieszanie tworzyw = słabsze właściwości. Zanieczyszczenia i wilgoć psują wydruk. Tanie mieszanki bywają mniej powtarzalne.

Platforma OdpadyTransport.pl oraz wsparcie logistyczne: j.blazewicz@ekologistyka24.pl, tel. +48 500 867 153.

Glosariusz pojęć

- Addytywna produkcja (AM) – wytwarzanie przez nakładanie warstw materiału (w przeciwieństwie do obróbki ubytkowej).

- FDM/FFF – popularna rodzina technologii druku 3D z filamentu topionego i układanego warstwowo.

- Filament – żyłka z tworzywa (np. 1,75 mm), „paliwo” dla drukarek FDM/FFF.

- rPET / rPLA / rABS – filamenty z recyklingu odpowiednio: PET, PLA, ABS.

- Regranulat – rozdrobniony i przygotowany do przetwórstwa granulat z odpadów tworzyw.

- Ekstruder (wytłaczarka) – urządzenie wytłaczające stopione tworzywo w postaci filamentu o stałej średnicy.

- Owalność – metryka odchyłki kształtu przekroju filamentu od idealnego koła; wpływa na podawanie materiału.

- Higroskopijność – skłonność tworzywa do chłonięcia wilgoci (PLA, PETG, nylon); wymaga suszenia.

- SLS (Selective Laser Sintering) – druk proszkowy: spiekanie warstw proszku polimerowego laserem.

- Proszek „zużyty” (SLS) – frakcja pozostała po cyklu druku, częściowo zdegradowana termicznie.

- Regeneracja proszku – przywracanie właściwości proszku SLS (np. poliamidu) bez użycia agresywnych rozpuszczalników.

- Mieszanka „refresh” – proporcja świeżego proszku domieszanego do zużytego, by utrzymać parametry.

- Adhezja warstw – łączenie sąsiednich warstw w wydruku; kluczowa dla wytrzymałości.

- Zamknięty obieg (circularity) – ponowne wykorzystanie materiałów w tej sameej/aproksymalnej aplikacji.

- LCA (Life Cycle Assessment) – ocena cyklu życia produktu pod kątem wpływu na środowisko.

- Ślad węglowy – całkowita emisja gazów cieplarnianych związana z produktem/procesem.

- Odpady poprodukcyjne – ścinki, wybraki i resztki materiałowe z procesów przemysłowych.

- Kalibracja średnicy – kontrola średnicy filamentu (np. 1,75 ± 0,03 mm) dla stabilnego ekstruzji.

- Parametry druku – zestaw ustawień (temp. dyszy/stołu, prędkość, retrakcja, chłodzenie) wpływających na jakość.

- Re-use / Recycle / Reduce – „ponowne użyj / przetwórz / ogranicz” – triada gospodarki obiegu zamkniętego.